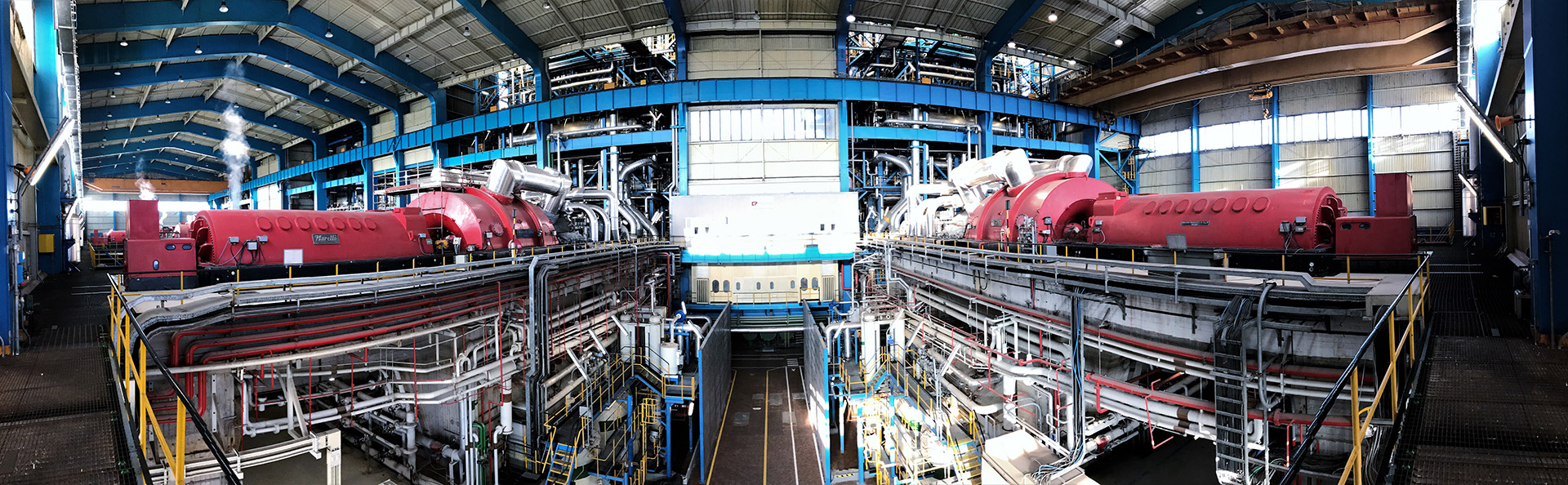

Le unità produttive sono il cuore delle centrali termoelettriche: trasformano l’energia generata dal combustibile nell’elettricità che viene poi immessa nella rete nazionale a beneficio di tutti i consumatori.

Per mantenere un impianto termoelettrico sempre performante, efficiente e sicuro, è necessario effettuare controlli periodici e manutenere macchine, apparecchiature e componenti. Un’operazione complessa che richiede preparazione, esperienza e attenzione straordinarie.

Gli impianti e i macchinari impiegati – ad es. turbine a gas e vapore, trasformatori, compressori, generatori, motori, pompe – sono infatti soggetti a usura e invecchiamento. Devono quindi essere periodicamente verificati e le componenti non più efficienti sostituite o riparate. Per svolgere queste operazioni si effettuano le fermate programmate di manutenzione.

Franco Rossetti e Matteo Salomoni, rispettivamente Capo Sezione Esercizio e Capo Sezione Manutenzione della Centrale di Ostiglia, ci raccontano come si effettua una fermata in centrale.

L’importanza della preparazione

Le fermate interessano generalmente una sola unità per volta, mentre le altre unità rimangono in servizio regolarmente. In questo modo si evita di dover interrompere la fornitura di energia elettrica e si riducono le possibilità che ciò avvenga in modo imprevisto a causa di guasti o malfunzionamenti.

Le operazioni di manutenzione sono complesse e devono pianificate e preparate con ampio margine di anticipo e in dettaglio. “Le fermate hanno una pianificazione pluriennale, che copre i 5 anni successivi tenendo in considerazione il programma di manutenzione di lungo termine. In linea di massima, la preparazione di dettaglio di una fermata ha inizio almeno 6 mesi prima, ma per lavori importanti si può arrivare anche un anno e mezzo di anticipo”, spiega Matteo Salomoni.

Tra le attività preliminari di cui è necessario occuparsi ci sono i contatti con le ditte appaltatrici, la verifica della presenza di tutti i materiali necessari, l’inizio della valutazione degli aspetti logistici e organizzativi, che sono diventati ancora più importanti in questo periodo di pandemia. Nel periodo di fermata, infatti, aumenta sensibilmente il numero di lavoratori presenti in centrale e, al contempo, i rischi tecnici e di sicurezza.

Le figure professionali coinvolte

In una fermata è coinvolto tutto l’organico della centrale: il personale di Manutenzione, per organizzare e seguire le attività di fermata; il personale della Sezione Esercizio, per la messa in sicurezza degli impianti e i ripristini a lavori ultimati; il personale della Programmazione e Logistica, che si occupa dell’approvvigionamento dei materiali necessari allo svolgimento delle attività; l’area Ambiente e Sicurezza che opera a supporto per garantire la gestione efficace di tematiche fondamentali e prioritarie come la Sicurezza e la Tutela dell’Ambiente; l’area Personale a supporto per questioni logistiche e oggigiorno per il monitoraggio della corretta gestione COVID-19. Un lavoro di squadra che coinvolge tutti.

La sicurezza come priorità

La sicurezza è una priorità costante nello svolgimento di tutte le attività manutentive. I pericoli durante una fermata aumentano sia di numero sia di natura: dai sollevamenti ai lavori in quota, dai lavori in spazi confinati ai lavori elettrici. È richiesta quindi una costante attenzione, una continua sorveglianza e un efficace coordinamento delle attività tra i vari reparti.

“La prima fase critica è proprio l’inizio della fermata, durante la quale si devono isolare i macchinari e le apparecchiature interessate dai lavori, che – una volta messi in sicurezza – vengono “consegnati” dal personale d’Esercizio a quello della Manutenzione. La stessa procedura avviene specularmente alla fine dei lavori, con la “riconsegna” dell’impianto o dell’apparecchiatura al personale di Esercizio, che provvede al loro ripristino o messa in servizio, racconta Franco Rossetti.

Rimettere in funzione l’unità produttiva richiede controlli scrupolosi. In media per una unità a ciclo combinato sono necessari un paio di giorni per ripristinare tutte le parti dell’impianto ed essere di nuovo pronti per rientrare in produzione. In questo lasso di tempo si effettuano test, prove, settaggi delle varie apparecchiature o parti di impianto che sono state oggetto di manutenzione, revisione o riparazione. L’unità produttiva, “rigenerata”, può quindi tornare a dare il massimo per fornire energia al Paese.

Concludendo, un’unità produttiva correttamente mantenuta assicura il contributo dell’impianto alla stabilità del sistema elettrico nazionale, ottimizza la produzione, riducendo costi e impatto ambientale e salvaguarda la sicurezza e la salute dei lavoratori. EP Produzione pone la massima importanza su queste attività, investendo continuamente per assicurare i più elevati standard ambientali e di sicurezza.